文章信息

- 袁帅, 赵霞, 金祖权, 段继周, 侯保荣. 2020.

- YUAN Shuai, ZHAO Xia, JIN Zu-quan, DUAN Ji-zhou, HOU Bao-rong. 2020.

- 静电纺丝技术制备纳米纤维复合环氧涂层及其海洋防腐性能

- Preparation of composite epoxy coating by electrospinning to enhance its anticorrosion performance under marine envi-ronment

- 海洋科学, 44(8): 231-238

- Marine Sciences, 44(8): 231-238.

- http://dx.doi.org/10.11759/hykx20200308001

-

文章历史

- 收稿日期:2020-03-08

- 修回日期:2020-05-19

2. 山东省蓝色经济区工程建设与安全协同创新中心, 青岛理工大学, 山东 青岛 266033;

3. 青岛海洋科学与技术试点国家实验室 海洋腐蚀与防护开放工作室, 山东 青岛 266237;

4. 中国科学院海洋研究所 海洋大科学中心, 山东 青岛, 266071

2. Cooperative Innovation Center of Engineering Construction and Safety in Shandong Blue Economic Zone, Qingdao University of Technology, Qingdao 266033, China;

3. Open Studio for Marine Corrosion and Protection, Pilot National Laboratory for Marine Science and Technology(Qingdao), Qingdao 266237, China;

4. Center for Ocean Mega-Science, Chinese Academy of Science, Qingdao 266071, China

腐蚀是一种自然发生的现象, 对大多数关键的工业部门造成了代价高昂且不利的影响, 同时还会导致潜在的安全隐患以及环境污染。我国每年总腐蚀成本超过2.1万亿元, 占国民成产总值的3.34%[1], 其中, 海洋环境是金属腐蚀最为严重的区域。由于海水具有极高的含盐量, 导电性强, 富有腐蚀活性很高的离子(如氯离子), 因此金属构件在海洋环境中会遭受严重的腐蚀破坏[2]。每年海洋腐蚀所带来的损失约占总腐蚀损失的1/3[3]。随着社会的发展以及科技的进步, 防腐技术也越发多样化、高效化、经济化。在所有防腐措施中, 涂层技术由于具有施工简便、防腐蚀效果明显、经济效益高等优点, 在海洋防腐领域得到大规模应用[4-6]。然而在海洋环境下, 有机涂层在服役、运输等过程中, 不可避免地受到侵害从而产生破损或开裂[7-8]。涂层一旦发生破损, 海水由于压力差就会迅速从破损部位渗透, 在很短的时间内到达金属基体表面, 加快涂层的失效过程。因此, 开发防腐性能持久的海洋腐蚀防护涂层, 具有重大的现实意义, 也是当前最重要的工作之一[9]。

环氧类防腐涂料以环氧树脂为主体, 与固化剂、助剂、颜料等调配而成, 具有出色的耐磨性、附着力以及在酸、碱性条件下都具有较高的稳定性, 可以在金属基体上形成阻隔层, 以防止腐蚀介质与其发生直接接触达到防腐的效果[10-12]。环氧类涂料是目前海洋重防腐领域应用最早、范围最广的重防腐涂料种类之一, 其在固化过程中, 由于溶剂挥发会产生许多微孔, 同时自身的脆性也使其在服役过程中易产生微裂纹, 削弱防护能力[13-14]。已有研究表明, 在环氧树脂中添加纳米填料, 如纳米颗粒[15], 碳纳米管[16]和石墨烯[17]是有益的, 它们可以有效填充环氧树脂中的微缺陷, 从而提高环氧树脂整体耐腐蚀性[18]。Hosseini等[15]通过嵌入咪唑改性的CeO2纳米颗粒的方法, 赫等[17]通过高柔性、无粘结剂的三氧化钼纳米带/氧化石墨烯膜, 都对环氧涂层起到了良好的改性作用, 大大提高了其防护性能, 但这种提高树脂涂层防腐性能的方式也存在弊端, 2017年美国西北大学黄嘉兴在Nature Nanotechnology 杂志上发表评论文章, 在肯定石墨烯优异阻隔性的同时, 基于石墨烯的纳米填料具有导电性, 并且与聚合物基体的相容性较差这一缺陷, 提出石墨烯纳米填料会在涂层发生裂缝时加速金属的腐蚀速度[19]。因此, 不断寻找新型纳米填料, 以满足不同环境条件下金属材料的防腐需求, 对海洋防腐具有重要意义。

纳米纤维材料具有良好的力学性能和填充性能, 而静电纺丝技术制备的纳米纤维具有长径比和比表面积较大、孔隙率高、力学性能优异等特点[20-21]。Dong等[22]发现利用静电纺丝技术制备的聚偏二氟乙烯(PVDF)纳米纤维膜能够对Q235碳钢基体进行有效的防护。

本研究利用静电纺丝技术制备聚丙烯腈(PAN)纳米纤维, 作为环氧树脂的改性材料制备复合涂层, 对Q235碳钢基体进行腐蚀防护。通过扫描电子显微镜对其形貌结构进行表征, 确定了最优纺丝参数, 并通过电化学测试以及盐雾实验对复合涂层体系的耐腐蚀性进行了研究。

1 实验部分 1.1 实验材料Q235碳钢:深圳市钰轩金属材料有限公司; 聚丙烯腈(PAN, Mw≈150 kDa)和N, N二甲基甲酰胺(DMF, 分析纯, 99.8%):上海麦克林生化有限公司; 环氧树脂和低分子聚酰胺:镇江丹宝树脂有限公司。

1.2 样品制备 1.2.1 PAN纳米纤维膜的制备称取一定量的N, N二甲基甲酰胺作为单一溶剂, 同时称取不同质量的PAN加入到溶剂中, 在室温下(18~23℃)机械搅拌24 h, 得到不同浓度和配比的纺丝液, 分质量分数别为6 %、10 %、15 %; 调节纺丝电压分别为20、25、28 kV; 推注速度为0.65~0.75 mm/min范围内; 接收距离为15~18 cm, 分别以某一项纺丝参数改变, 将铝箔纸缠绕在收集齐上, 碳钢置于铝箔纸上。其他参数不变的情况下进行纺丝, 研究纺丝液浓度与纺丝电压对纳米纤维形貌的影响。制作样品时, 将铝箔纸上收集到的纤维留作SEM观察样品。

1.2.2 试样制备本实验共包括三种试样, 所有试样均采用15 mm× 30 mm×1 mm的Q235碳钢作为基材, 碳钢在使用前均进行除油, 以及800#砂纸的打磨处理。

第一种试样无任何涂层, 作为空白对照, 记为Bare; 第二种试样表面只涂抹环氧树脂涂料, 记为EP; 第三种试样, 首先将碳钢固定在收集器上进行静电纺丝, 固定纺丝速度, 纺丝时间大约为30 min, 使得纤维膜均匀覆盖在电极表面, 然后使用玻璃棒, 将与第二种试样同样配比的环氧树脂涂层均匀涂抹在具有纤维膜的电极表面, 记为PAN-NFs/EP; EP试样与PAN-NFs/EP试样的涂层厚度均为20~30 μm。

为保证实验平行性, 每种试样均需制备三个平行样。制备完成的试样置于50 ℃烘箱中养护4 h, 然后置于室温下24 h。

1.3 性能与表征 1.3.1 电化学测试利用PARSTAT P4000+电化学工作站, 对3种不同的试样分别进行电化学测试, 测试试样在质量分数为3.5%的中性氯化钠溶液中的电化学阻抗谱。测试体系为传统三电极体系, 其中, 上述三种不同的试样为工作电极, 银-氯化银电极为参比电极, 石墨棒为对电极。振幅采用10 mV, 扫描频率范围为10–2~105 Hz, 水浴温度控制在20~25 ℃, 测试周期为15 d。

1.3.2 盐雾试验将3种试样进行封边处理后放入CYP-90盐雾试验机中, 盐雾溶液为质量分数5%的NaCl, pH值在6.5~7.2, 实验温度为35℃±2℃。喷雾压力在0.1~ 0.15 MPa, 倾斜角度为45°。为加快实验周期, 放入盐雾试验机前, 在样品实验面的中心处使用针头进行人工破坏, 保证露出碳钢基体; 实验周期为168 h, 每隔24 h进行观察拍照记录1次, 实验结束进行电子扫描显微镜观察腐蚀情况。

1.3.3 微观表征采用Hitachi S-3400N (Japan)扫描电子显微镜, 观察静电纺丝纤维及不同试样的表面形貌。

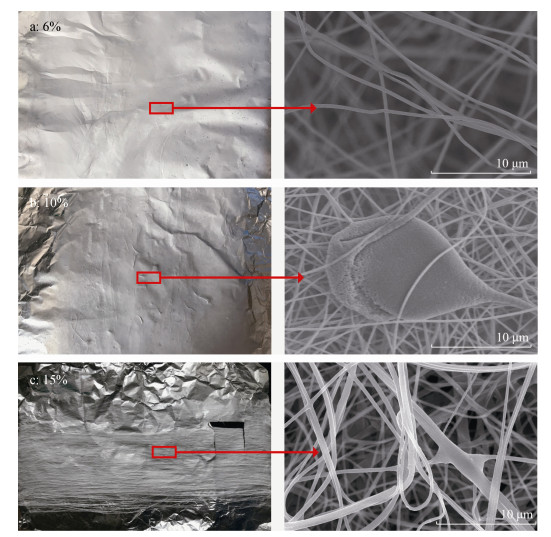

2 结果与讨论 2.1 纳米纤维微观形貌 2.1.1 PAN纺丝液浓度对纤维形貌的影响前期已有研究学者证明, 纺丝的纤维形貌直接影响金属的防腐性能。纤维直径越均匀, 得到的纳米纤维越致密, 其防护性能就越好[23]。在其他条件相同的情况下, 制备了质量分数6%、10%、15%的PAN纺丝液, 将制备好的不同浓度的纳米纤维进行SEM技术表征, 观察不同浓度对聚丙烯腈纤维形貌的影响, 扫描电镜照片如图 1所示。

|

| 图 1 不同质量分数PAN纺丝液纳米纤维SEM形貌图及与其对应的宏观形貌图 Fig. 1 SEM topography of nanofibers under different PAN spinning fluid mass fractions and their corresponding macrotopography |

图 1a为纺丝液浓度是6%的聚丙烯腈, 通过静电纺丝技术制作的纳米纤维的SEM图, 从图中可以看出纤维直径大多数都在200~250 nm的范围内, 呈现出纤维粗细均匀的状态; 纤维未发生破裂, 未观察到有串珠结构等不良现象。其宏观膜表面平整且光滑, 整体厚度均匀未观察到有粗糙、破损等不良现象; 当纺丝液浓度提高到10%时, 有部分纤维开始出现直径变大现象, 如图 1b所示。纤维出现粗细不均的形貌, 部分观察到串珠结构等不良现象, 纤维直径在200~400 nm不等, 串珠结构直径甚至达到10 µm。这是由于随着纺丝溶液浓度的增加, 纺丝液黏度会随之增加, 分子链之间相互穿插交叠, 发生缠结, 从而出现少许串珠结构。宏观膜表面平整度明显下降, 出现肉眼观察到的“丝”状结构, 且“丝”状结构易发生团聚, 使得整体膜表面光滑完整度下降, 纤维膜厚度不均匀, 凸起、不均匀等不良现象可以被观察到; 纺丝液达到最大浓度15%时, 从图 1 c中可以看出, 纤维直径错综复杂, 粗细不均, 多数纤维直径都在1 µm以上, 串珠结构现象严重(由于成像问题只能选取此放大倍数才能更加直观)。宏观纳米纤维膜呈现“纱布”状, 表面凹凸不平, “线”状纤维分布杂乱无章, 无法达到涂层平整这一要求。这是由于浓度过高导致黏度太大, 从而纺丝过程中分子间团聚现象十分严重, 分子间相互作用随之增大, 电场施加的作用力根本无法将聚合物溶液完全拉伸, 因此导致串珠结构数量过多。因此对于聚合物浓度这一参数, 本研究选取6 %作为最佳纺丝浓度参数。

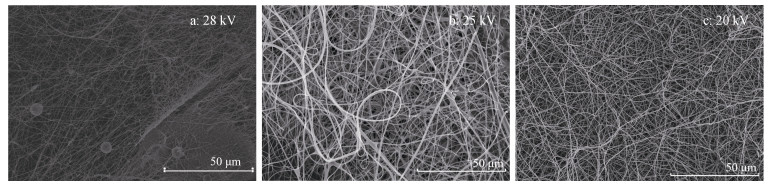

2.1.2 纺丝电压对纤维形貌的影响从图 2中可以发现, 电压越高纤维就会出现直径更加细小的现象, 但是串珠结构的数量也会增加, 影响整体形貌。这是由于施加的电压超过某个值后, 会发生射流现象, 电压进一步提高, 流体表面携带的电荷数随之增加从而射流的加速度就会加快。大量的纺丝溶液便会从泰勒锥表面喷出, 其形状就会减小, 稳定性就会变差。当电压继续升高时, 不稳定性加大, 纤维断裂的几率会继续增加, 致使纤维结构中的串珠结构数增多。同时, 由于分子链之间存在的缠结力, 聚合物珠粒之间的纤维在剧烈的拉伸作用下, 直径会发生明显的减小[24]。本实验初期最低电压值选取为15 kV, 然而实验过程中由于电压过小, 导致电场力无法提供足够的静电斥力使聚合物溶液拉伸成纤维, 这使得纺丝过程在聚合物溶液位于顶端形成泰勒锥后随即停止, 并且保持原始液滴状从顶端滴下。将纺丝电压逐步升高至20 kV时纺丝过程得以顺利进行下去。因此对于纺丝电压这一参数, 本研究选取20 kV。

|

| 图 2 纺丝电压对纳米纤维SEM形貌与宏观形貌的影响 Fig. 2 Effect of spinning voltage on the SEM morphology and macroform of nanofibers |

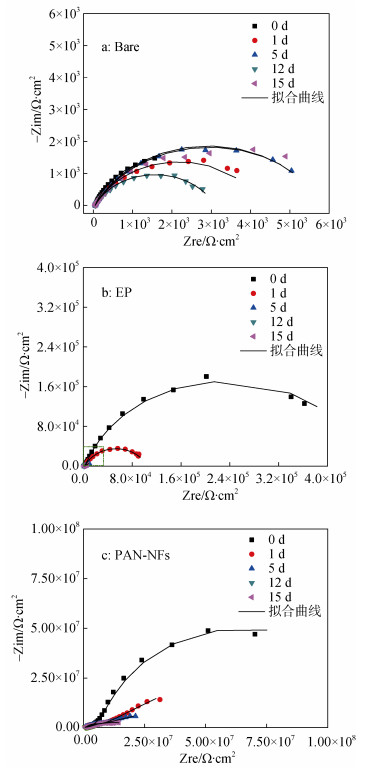

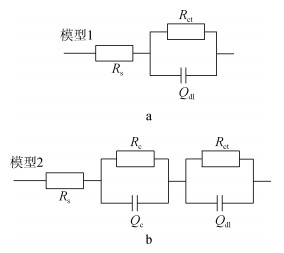

将3个不同电极试样分别浸泡在浓度为3.5%的NaCl溶液中, 测试温度控制在20~25 ℃, 进行电化学测试, 测试结果如图 3所示。表 1为拟合后各涂层的阻抗数据, 图 4为两种等效电路示意图。

|

| 图 3 各电极试样的电化学阻抗图 Fig. 3 Electrochemical impedance diagram of each electrode |

|

| 图 4 等效电路图 Fig. 4 Equivalent models of EIS plots for different samples |

| 试样 | 时间/天 | Qdl | Rct/ Ω·cm2 |

Qc | Rc/ Ω·cm2 |

||

| Y0dl/ Ω–1·cm–2sn |

n | Y0/ Ω–1·cm–2sn |

n | ||||

| 赤裸碳钢 | 0 | 1.5×10–3 | 0.208 2 | 4 230 | \ | \ | \ |

| 1 | 2.7×10–4 | 0.122 5 | 4 320 | \ | \ | \ | |

| 5 | 2.3×10–4 | 0.131 1 | 5 766 | \ | \ | \ | |

| 12 | 2.8×10–4 | 0.118 2 | 3 077 | \ | \ | \ | |

| 15 | 3.0×10–4 | 0.095 2 | 3 452 | \ | \ | \ | |

| 纯环氧涂层 | 0 | 7.3×10–6 | 0.579 4 | 2 776 | 2.4×10–6 | 0.810 7 | 4.6×105 |

| 1 | 2.0×10–5 | 0.478 3 | 2 018 | 1.3×10–5 | 0.476 4 | 1.0×105 | |

| 5 | 2.4×10–5 | 0.178 3 | 3 203 | 5.3×10–4 | 0.398 2 | 2.5×104 | |

| 12 | 3.3×10–4 | 0.073 9 | 3 497 | 1.0×10–3 | 0.414 3 | 7 363 | |

| 15 | 2.2×10–4 | 0.099 0 | 2 795 | 1.1×10–3 | 0.301 3 | 7 040 | |

| 纤维复合涂层 | 0 | 6.5×10–5 | 0.247 6 | 7 196 | 1.3×10–5 | 0.938 6 | 9.6×107 |

| 1 | 3.4×10–6 | 0.370 8 | 6 243 | 9.7×10–5 | 0.780 5 | 6.6×106 | |

| 5 | 4.2×10–6 | 0.220 8 | 5 994 | 6.0×10–5 | 0.732 5 | 3.3×106 | |

| 12 | 4.1×10–6 | 0.223 9 | 4 109 | 2.9×10–4 | 0.688 1 | 4.5×105 | |

| 15 | 4.8×10–6 | 0.258 5 | 3 184 | 6.2×10–4 | 0.554 1 | 2.5×105 | |

图 3a为Bare试样, 奈奎斯特图仅显示为一个电容半圆。这是由于赤裸碳钢的表面被砂纸打磨光滑后直接与NaCl溶液接触, 由于表面无任何保护膜抵御腐蚀离子, 体系阻抗仅为103 Ω·cm2, 金属表面直接被腐蚀, 因此使用等效电路模型1(图 4a)对数据进行拟合。图 3b为EP试样, 由于EP涂层较为脆弱, 在涂层固化制备过程中存在微孔或者微裂纹, 因此腐蚀通道开启, 腐蚀介质会直接穿透环氧树脂涂层, 到达膜/金属界面, 一旦腐蚀离子渗入到环氧树脂涂层下方, 便会快速向四周发展, 腐蚀面积就会越来越大, 腐蚀速率也加快。在整个实验过程中, 其体系阻抗仅为104 ~105 Ω·cm2。图 3c为PAN-NFs/EP电极试样, 对于此试样来说, 体系的阻抗值接近或超过107 Ω·cm2, 明显高于Bare试样和EP试样的阻抗值。这是因为, 一方面纳米纤维具有良好的填充微孔的作用, 能够将腐蚀性离子有效地与金属基体隔离, 另一方面, 纤维状材料大大延长了水分子到达基体表面的路径, 从而减缓了腐蚀的发生, 从而起到良好的保护作用。使用等效电路模型2(图 4)对数据进行拟合。

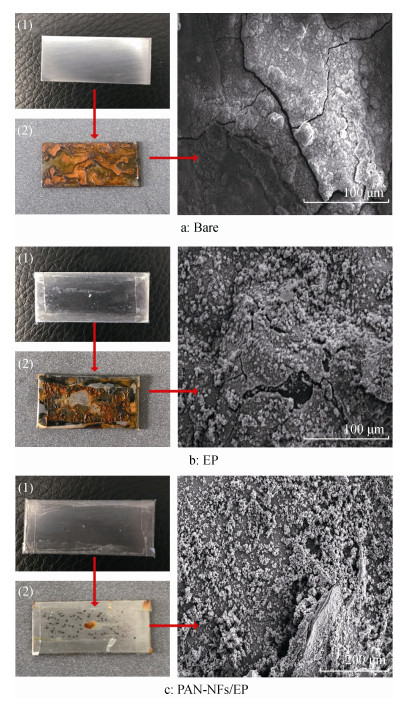

2.3 不同试样的盐雾测试分析盐雾试验24 h后, Bare试样和EP涂层样品已经完全被腐蚀。168 h后, 钢表面明显出现许多裂纹, 赤裸碳钢表面呈块状碎裂。如图 5a所示。赤裸碳钢由于未覆盖保护涂层, 因此表面覆盖着大而疏松的腐蚀产物, 像不规则的团块或泡孔形状。而EP试样处于具有腐蚀离子的盐雾环境时, 腐蚀会从涂层中最薄弱的孔隙处先发生, 并逐渐向周围扩展。一旦腐蚀产物积累到一定程度, 涂层便会完全剥离金属表面, 并失去保护性能, EP试样在盐雾试验24 h后便出现了涂层剥离现象。图 5b中可以发现, 宏观图(2)中金属表面有一层褶皱并伴有凸起的膜, 此为已发生剥离的纯环氧树脂涂层; 而在SEM图的中部可以看到, 有一层薄膜从中间向四周延伸破裂, 破坏面积大、深度浅, 此为树脂涂层的裂纹。而右下方隆起处的裂纹深度较深、面积较小, 此为腐蚀产物的裂纹。由于涂层内部存在固有的微孔隙(微裂纹), 因此EP涂层快速失效难以避免。而带有复合涂层的PAN-NFs的试样结果要优于前两种试样。虽然样品表面上观察到有几处微裂纹, 并伴有轻微凸起, 这几处裂纹都是复合涂层在盐雾环境下遭受侵蚀而发生轻微破坏, 无腐蚀产物生成。且裂纹宽度和深度明显低于Bare和EP试样。从宏观形貌图中也可以看出, Bare试样毫无防腐能力, 已被完全腐蚀, 纯环氧涂层试样也发生全面剥离, 丧失了对基体的保护能力, 而复合涂层体系依然完整, 仅在打孔处可观察到轻微腐蚀以及锈斑, 防护性能较为优良。由此可见, 纳米纤维可以对环氧涂层进行有效改性并提高其防护性能, 在防腐蚀领域具有一定的应用前景。

|

| 图 5 168 h盐雾实验前(1)、后(2)各试样的SEM形貌图与宏观图 Fig. 5 SEM morphology and macrographs of each sample: (a) original specimen; (b) specimen after 168 h salt spray experiment |

(1) 当纺丝电压为20 kV, 纺丝液浓度为6%时制备的纳米纤维表面光滑, 粗细均匀, 形貌最优。

(2) 通过电化学测试证明, 在最优纺丝条件下制备的纳米纤维复合涂层相对于未涂敷试样, 其阻抗值提高了3~4个数量级, 而相对于未改性涂层, 其阻抗值提高了2个数量级, 整体防护性能最佳。

(3) 通过盐雾试验证明, 在环氧树脂涂层中添加纳米纤维组成的复合涂层, 对金属基体的防护效果更优, 防护时效更加持久。

| [1] |

Hou Baorong, Li Xiaogang, Ma Xiumin, et al. The cost of corrosion in China[J]. Npj Materials Degradation, 2017, 1(1): 1-10. DOI:10.1038/s41529-017-0001-6 |

| [2] |

马士德. 海洋腐蚀与防护[J]. 海洋科学, 1978, 2(2): 53-56. Ma Shide. Marine corrosion and protection[J]. Marine Science, 1978, 2(2): 53-56. |

| [3] |

侯保荣, 张盾, 王鹏. 海洋腐蚀防护的现状与未来[J]. 中国科学院院刊, 2016, 31(12): 1326-1331. Hou Baorong, Zhang Dun, Wang Peng. Marine corrosion and protection:Current status and prospect[J]. Bulletin of Chinese Academy of Sciences, 2016, 31(12): 1326-1331. |

| [4] |

张超智, 蒋威, 李世娟, 等. 海洋防腐涂料的最新研究进展[J]. 腐蚀科学与防护技术, 2016, 28(3): 269-275. Zhang Chaozhi, Jiang Wei, Li Shijuan, et al. The latest research progress of marine anticorrosive coatings[J]. Corrosion Science and Protection Technology, 2016, 28(3): 269-275. |

| [5] |

Yang Wenjing, Neoh Koon-gee, Kang Entang, et al. Polymer brush coatings for combating marine biofouling[J]. Progress in Polymer Science, 2014, 39(5): 1017-1042. DOI:10.1016/j.progpolymsci.2014.02.002 |

| [6] |

聂薇, 姚晓红, 卢本才. 海洋工程重防腐技术[J]. 造船技术, 2016, 334(6): 83-86. Nie Wei, Yao Xiaohong, Lu Bencai. Technical of heavy duty coatings for marine engineering[J]. Marine Technology, 2016, 334(6): 83-86. |

| [7] |

魏宝明. 金属腐蚀理论及应用[M]. 北京: 化学工业出版社, 1984. Wei Baoming. Metal Corrosion Theory and Application[M]. Beijing: Chemical Industry Press, 1984. |

| [8] |

Melchers R E. Microbiological and abiotic processes in modelling longer-term marine corrosion of steel[J]. Bioelectrochemistry, 2014, 97: 89-96. DOI:10.1016/j.bioelechem.2013.07.002 |

| [9] |

Zhang Zhanping, Qi Yuhong, Zhang Zuwen. Rapid evaluation of anti-corrosive property of marine protective coatings[J]. Advanced Materials Research, 2012, 496: 215-219. DOI:10.4028/www.scientific.net/AMR.496.215 |

| [10] |

Chen Bo, Wu Qian, Li Ji, et al. A novel and green method to synthesize a epoxidized biomass eucommia gum as the nanofiller in the epoxy composite coating with excellent anticorrosive performance[J]. Chemical Engineering Journal, 2020, 379: 122323-122335. DOI:10.1016/j.cej.2019.122323 |

| [11] |

Li J, Ge S, Wang J, et al. Water-based rust converter and its polymer composites for surface anticorrosion[J]. Colloids & Surfaces A Physicochemical & Engineering Aspects, 2019, 537: 334-342. |

| [12] |

Huang Yao, Deng Leping, Ju Pengfei, et al. Triple-action self-healing protective coatings based on shape memory polymers containing dual-function microspheres[J]. Acs Applied Materials & Interfaces, 2018, 10: 23369-23379. |

| [13] |

Chen Chunlin, Yi He, Xiao Guoqing, et al. Synergistic effect of graphene oxide@phosphate-intercalated hy-drotalcite for improved anti-corrosion and self-healable protection of waterborne epoxy coating in salt envi-ronments[J]. J Mater Chem C, 2019, 7: 2318-2326. DOI:10.1039/C8TC06487C |

| [14] |

Cui Mingjun, Ren Siming, Qin Songlü, et al. Processable poly(2-butylaniline)/hexagonal boron nitride nanohybrids for synergetic anticorrosive reinforcement of epoxy coating[J]. Corrosion Science, 2018, 131: 187-198. DOI:10.1016/j.corsci.2017.11.022 |

| [15] |

Hosseini M G, Aboutalebi K. Improving the anticorrosive performance of epoxy coatings by embedding various percentages of unmodified and imidazole modified CeO2 nanoparticles[J]. Progress in Organic Coatings, 2018, 122: 56-63. DOI:10.1016/j.porgcoat.2018.05.006 |

| [16] |

Deyab M A, Ahmed E Awadallah. Advanced anticorrosive coatings based on epoxy/functionalized multiwall carbon nanotubes composites[J]. Progress in Organic Coatings, 2020, 139: 105423-105428. DOI:10.1016/j.porgcoat.2019.105423 |

| [17] |

He Yuxin, Chen Qiuyu, Liu Hu, et al. Friction and wear of MoO3/graphene oxide modified glass fiber reinforced epoxy nanocomposites[J]. Macromol Macromolecular Materials and Engineering, 2019, 304: 1900166-1900177. DOI:10.1002/mame.201900166 |

| [18] |

Luo Xiaohu, Zhong Jiawen, Zhou Qiulan, et al. Cationic reduced graphene oxide as self-aligned nanofiller in the epoxy nanocomposite coating with excellent anticorrosive performance and its high antibacterial activity[J]. Acs Applied Materials & Interfaces, 2018, 10: 18400-18415. |

| [19] |

Cui Chenlong, Alane Tarianna O Lim, Huang Jiaxing. A cautionary note on graphene anti-corrosion coatings[J]. Nature Nanotechnology, 2017, 12: 834-835. DOI:10.1038/nnano.2017.187 |

| [20] |

Ahmed F E, Lalia B S, Hashaikeh R. A review on elec-trospinning for membrane fabrication:challenges and applications[J]. Desalination, 2015, 356: 15-30. DOI:10.1016/j.desal.2014.09.033 |

| [21] |

杨豆, 张卫波, 刘锰钰, 等. 静电纺丝制备纳米纤维的影响因素研究进展[J]. 合成技术及应用, 2017, 32(1): 25-29. Yang Dou, Zhang Weibo, Liu Mengyu, et al. Research progress on the influence factors of preparing nanofibers by electrospinning[J]. Synthetic Technology and Application, 2017, 32(1): 25-29. DOI:10.3969/j.issn.1006-334X.2017.01.007 |

| [22] |

Dong Y H. Effect of the morphology of electrospun polyvinylidene fluoride nanofiber on corrosion property of Q235 steel[J]. International Journal of Electrochemical Science, 2017, 12(12): 11064-11076. |

| [23] |

高洁, 董玉华, 刘卓. 聚己内酯静电纺丝纳米纤维与环氧树脂复合涂层防腐性能的研究[J]. 涂料工业, 2018, 7(48): 53-56. Gao Jie, Dong Yuhua, Liu Zhuo. Research on anticorrosion properties of polycaprolactone electrospinning nanofibers/epoxy composite coatings[J]. Paint & Coatings Industry, 2018, 7(48): 53-56. |

| [24] |

丁彬, 余建勇. 静电纺丝与纳米纤维[M]. 北京: 中国纺织出版社, 2011. Ding Bin, Yu Jianyong. Electrospinning and Nano-fibers[M]. Beijing: China Textile & Apparel Press, 2011. |

2020, Vol. 44

2020, Vol. 44