中国科学院海洋研究所主办。

文章信息

- 马士德, 孙森峰, 刘欣, 严清冉, 李丽娜, 许健平, 王启冉, 程坤, 李博亮, 陈仁娟, 苟晓超, 段继周. 2017.

- MA Shi-De, SUN Sen-Feng, LIU Xin, YAN Qing-Ran, LI Li-Na, XU Jian-Ping, WANG Qi-Ran, CHENG Kun, LI Bo-Liang, CHEN Ren-Juan, GOU Xiao-Chao, DUAN Ji-Zhou. 2017.

- 国产热浸锌锚链的耐蚀性研究(Ⅱ):热浸锌材料的腐蚀性能

- Research on the Corrosion Resistance of Domestic Hot-Dip Galvanized Chain (Ⅱ): Corrosion Resistance of Hot-Dip Galvanized Material

- 海洋科学集刊(52): 114-120

- Studia Marina Sinica(52): 114-120.

- http://dx.doi.org/10.12036/hykxjk20170606001

-

文章历史

- 收稿日期:2017-06-06

- 收修改稿日期:2017-09-25

2. 青岛东启机械设备有限公司, 青岛 266071;

3. 中国老教授协会海洋防腐防污专业委员会, 青岛 266071;

4. 青岛科技大学, 青岛 266042;

5. 青岛锚链股份有限公司, 青岛 266200

2. Qingdao Dongqi Mechanical Equipment Co., Ltd, Qingdao 266071, China;

3. China Association of Professors of the Old Marine Anti-fouling and Anti-fouling Specialized Committee, Qingdao 266071, China;

4. Qingdao University of Science and Technology, Qingdao 266042, China;

5. Qingdao Chain Co., Ltd, Qingdao 266200, China

锌的生产量和消耗量在世界上仅次于铁、铝、铜, 名列第四位, 近一半的消耗量用在钢铁的防腐上(章小鸽, 2008)。钢铁所具有的良好机械加工性能、可焊性能和相对低廉的价格使其被大量、广泛使用, 但其抗蚀性较差, 因而每年1/3的生产量因腐蚀而报废(杜元龙, 1997; 侯保荣, 1997); 而锌的耐蚀性在一般条件下要远远高于钢铁, 在海洋大气环境中, 锌的腐蚀率仅为钢铁的1/10(马士德, 1978; 顾国成和吴文森, 1987); 热浸锌技术能够使两种材料的优点有机结合。热浸锌技术于1742年在法国皇家协会被宣布, 1836年成为法国一个专利(夏兰廷, 2003), 该技术的产品大多已商品化、标准化和商业化。当前热浸锌技术主要是Zn的合金, 较为成熟的有Zn-Al(50%)和Zn-Al(5%)的热浸镀(孔纲等, 2002), 但工艺复杂并且成本高; 而以99.99%纯锌作为热浸锌原料则性价比高、工艺简单。国产锚链已远销欧洲、非洲和东南亚等地的海港、码头, 用于海洋开发中钢结构的链接及紧固。特钢CM系列作为海洋结构件的紧固材料, 在海洋环境中使用多年, 被证明是一个不错的选择。因此, 在激烈的商品竞争中迫切需要深入开展针对热浸锌锚链钢及热浸锌锚链的基础研究, 为保证商品质量构建坚实的理论基础。本文率先开展了热浸锌锚链的耐蚀性试验和海洋生物污损试验, 并对试验中发现的各种腐蚀现象进行了系统的分析, 为热浸锌锚链的实际服役寿命控制提供理论基础, 对热浸锌防护工艺的未来发展与改良具有指导意义。

1 材料与方法 1.1 试验材料及其加工处理本文参照国标GB/T 13912-2002“金属覆盖层钢铁制件热浸锌镀层技术要求及实验方法” (中华人民共和国国家质量监督检验检疫总局, 2002)和ISO 1460:2009“Hot Galvanized Coating on Fabricated Iron and Steelarticles-Specifications and Testmethods”(ISO, 2009)。取特钢CM490棒材加工成尺寸为30mm×5mm圆片做为盐雾试验试片; 加工尺寸为1.1304cm2圆片试件做成电化学电极。特钢的化学成分见本刊中“国产热浸锌锚链的耐蚀性研究(Ⅰ):热浸锌锚链的海港试验”1.1部分。

1.2 盐雾试验取CM490热浸锌试件编号并用尼龙紧缩带扣好, 吊挂于盐雾箱中, 盐雾控制条件为5%NaCl溶液喷雾, 恒温35℃, 参照国标(国家技术监督部, 1991)取100、200、400、500和1 000h这5个周期为不同盐雾加速腐蚀时段, 每个周期将试件从盐雾箱取出, 拍照记录表面状态后, 将试样平行样分为两组, 一组参照国标(GB/T 16545-1996)进行过硫酸铵酸洗实验, 去除腐蚀产物后观察; 另一组放入装有天然海水(1000mL)的自制电解槽中, 待电化学极化实验。

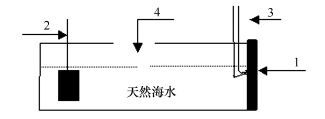

1.3 电化学极化实验用PARSTAT电化学综合测试系统(ParStat4000+, 美国普林斯顿)进行电化学极化测量, 测量装置如图 1所示。

|

| 图 1 浸锌试件电化学试验装置(有机玻璃槽)示意图 Fig. 1 Schematic diagram of electrochemical test device (organic glass tank) of zinc immersion specimen 注:图中箭头所指处, 1为热浸锌电极, 2为钌钛电极, 3为盐桥, 4为物流孔。 |

电化学极化测量采用三电极体系, 参比电极为Ag/AgCl(饱和KCl)电极; 辅助电极为钌-钛电极; 工作电极为热浸锌试样(圆形)。测试条件:实验电极面积为1.1304cm2(Φ 0.6cm)测试范围为-0.4V~0.4V(相对于开路电位); 扫描速度为0.5mV/s。

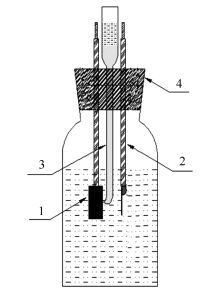

1.4 抗厌氧细菌腐蚀实验从青岛海滨试验站的腐蚀装置中刮取厌氧状态的锈垢, 培养、分离, 再培养成试验菌落, 取硫酸盐还原细菌(sulfate-reducing bacteria, SRB)菌液, 分别接入已消毒处理过的四个电化学电解池中(图 2)。

|

| 图 2 热浸锌在厌氧细菌环境中电化学极化实验电解池装置 Fig. 2 Electrochemical polarization electrolytic tank device of hot galvanizing in the anaerobic bacteria environment(1-dip zinc electrode; 2-ruthenium titanium electrode; 3-salt bridge; 4-rubber plug, sealed to prevent the flow of electrolytic cells and external air) 注:图中箭头所指处, 1为浸锌电极, 2为钌钛电极, 3为盐桥, 4为橡胶塞(密封杜绝电解槽与外界的空气的流动)。 |

选用PGC培养基培养细菌, 将富集培养的厌氧细菌SRB按10%体积比接种于实验电解槽, 电解槽的体积为500mL, 灭菌培养基400mL, 用密封胶密封整个电解池系统。放在实验室暗处, 分别在0、2、5和8天四个时间段, 用PARSTAT电化学综合测试系统进行电化学极化测量, 装置设计如图 2所示。测试条件:实验电极面积为1.1304cm2; 测试范围为-0.4V~0.4 V(相对于开路电位); 扫描速度为0.5mV/s; 参比电极为饱和甘汞; 辅助电极为钌-钛电极; 工作电极为热浸锌试样(圆形)。PGC培养基的配方:每升海水中含有0.5g KH2PO4、1g H4Cl、0.06g CaCl2·6H2O、0.06g MgSO4·7H2O、6mL 70%乳酸钠、1g酵母膏、0.004g FeSO4·7H2O和0.3g柠檬酸钠。用1mol/L NaOH调节pH至7.2±0.1, 待用物件均需在高压灭菌锅中高温(121℃)灭菌20min。

1.5 试验材料的三维形貌及微观表征用三维数字显微镜(KH-1300, 日本浩视有限公司)对电化学极化的工作电极进行形貌测量。从盐雾试验圆片试件上切取10×10mm2的小试样, 镶嵌、抛光之后利用扫描电子显微镜(scanning electron microscope, SEM) (JSM-6700F, 日本电子株氏会社)观察镀层形貌, 并进行X射线能谱分析。

2 结果与讨论 2.1 盐雾加速腐蚀试验及电化学极化测量

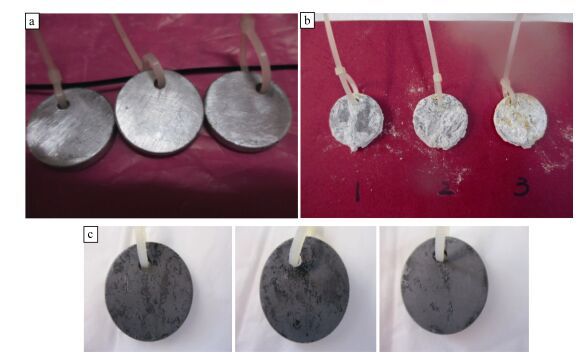

|

| 图 3 盐雾试验前后试片对比照片 Fig. 3 Contrast test photograph before and after salt spray test(a.before salt spray test; b.after salt spray test; c.after acidification) 注: a.盐雾实验之前; b.盐雾实验之后; c.酸化之后。 |

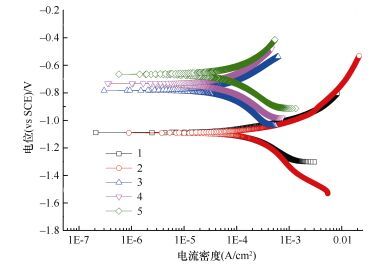

|

| 图 4 热浸锌在盐雾试验后的极化曲线测量 Fig. 4 The polarization curves measurement of hot-dip zinc after salt spray test 注: 1. 100h盐雾试验后; 2. 200h盐雾试验后; 3. 400h盐雾试验后; 4. 500h盐雾试验后; 5. 1000h盐雾试验后。 (1. after 100 h salt spray test; 2. after 200 h salt spray test; 3. after 400 h salt spray test; 4. after 500 h salt spray test; 5. after 500 h salt spray test) |

从盐雾加速腐蚀试验前后对比看出:盐雾腐蚀之前热浸锌圆片表面光滑, 可见金属光泽, 盐雾加速腐蚀之后表面有一薄层腐蚀产物, 酸化去除表层产物之后可以看出表面失光变色, 没有出现大面积的点蚀, 呈现均匀腐蚀形貌。

从试件在盐雾试验后的极化曲线测量结果看出, 5条极化曲线可分为两组。第一组为1、2条, 两条极化曲线开路电位在-1080mV左右, 此阶段为镀锌层的腐蚀行为, 其他3条为锌的硫化物产物膜控制下的极化行为。有研究表明盐雾试验开始200h内的腐蚀速度为大气腐蚀速度的200~1000倍(Cheadle, 1987), 这是由于Zn2+在溶液中形成了sp3杂化四面体的络合物。

由于盐雾试验溶液为5%的NaCl溶液, 有配位更强的Cl-, 形成了ZnCl2和ZnCl2• 4Zn(OH)2, 加之空气中CO2的参与, 最终可形成Zn4(CO3)(OH)6•H2O (Mor et al., 1974)。这些腐蚀产物不断积累, 并起到一定的防腐蚀效果(马士德等, 2002)。因此, 随着时间的增加, 第3、4、5三条极化曲线开路电位较正, 分布在-800~600mV之间, 相对第一组开路电位明显变正。

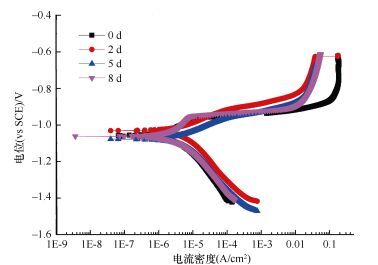

2.2 抗厌氧细菌腐蚀实验SRB试验结果如图 5所示。从试验结果可知:第2天呈现出和对照试验0天相似的曲线, 而第5和第8天阳极极化曲线有个较大“平台”出现。因为SRB通常从第5天开始为繁殖的高峰期, 同时大量的腐蚀产物ZnS出现并堆积在电极表面, 使阳极溶解受阻, 产生阳极钝化平台。

|

| 图 5 热浸锌在SRB试验中不同时段的开路电位和极化曲线 Fig. 5 The open circuit potential and polarization curves of hot galvanizing in the SRB test at different times |

在海水中的链条通常是由电化学腐蚀破坏, 但不可忽视的是厌氧状态下的SRB。港湾中的链条常被各类海洋污损生物附着, 在链条和污损生物中间的厌氧环境是SRB繁殖的最佳条件, 这种细菌活动时会产生H2S。初期H2S可促进镀锌层的腐蚀破坏:

特钢CM在厌氧细菌环境中可能发生的电极反应为:

在酸性和厌氧局部环境的阴极过程:

特钢CM镀锌件主要的阴极反应为

在SRB作用下的电化学过程一般可表示为:

由于细菌培养基的加入引入了PO43-离子, PO43-离子和Zn2+离子产生磷化反应形成的腐蚀产物可抑制腐蚀的阳极过程和阴极过程(De Pauli et al., 1976, 1978; Wroblowa, 1990)。SRB繁殖产生的S2-可形成更加致密的腐蚀产物沉积在试件表面, 从一定程度上控制了腐蚀过程(钝化平台)。

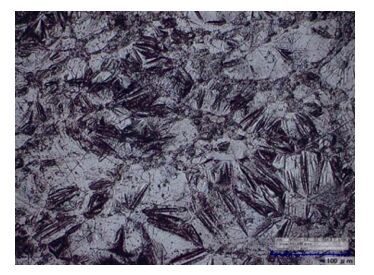

2.3 表观形貌与微观结构分析热浸锌在SRB腐蚀试验的工作电极利用三维数字显微镜对其形貌测量如图 6所示。由图 6可知电化学极化测量的工作表面是ZnO的晶体结构, ZnO具有纤锌矿结构, Zn原子呈sp3杂化具有四面体价构, O2-离子的密排为六方结构, 晶形结构均匀, 但有缝隙(Yan et al., 1986), 在水中易发生腐蚀。

|

| 图 6 三维数字显微镜下形貌测量 Fig. 6 Topography measurement under 3D digital microscope |

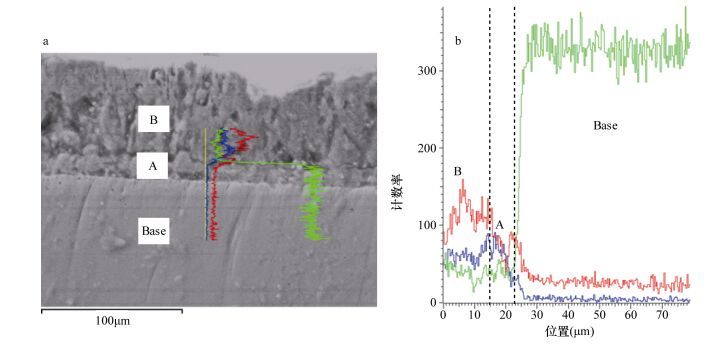

图 7为热浸锌试样表面SEM微观形貌表征, 如图所示, 可见约30~40μm后的热浸锌层厚度均匀、比较致密, 与基体的结合比较好, 未见明显裂纹、孔隙等缺陷(张顺等, 2016)。其能谱分析(energy dispersive spectrometer, EDS)元素线扫描结果表明, 试样表面形成了两层产物层, 紧靠基体表面的产物层(A)内Zn与O的含量逐渐增加, Fe的含量突降; 而外层产物层(B)中Zn与O的含量增加至最大值后略有下降并趋于稳定, 其中O的含量最多, Fe的含量最少。可见, 热浸锌的产物层主要物相可能为Fe、Zn的氧化物(伍远辉等, 2006)。

|

| 图 7 热浸锌层的SEM微观形貌(a)及EDS元素分析(b) Fig. 7 SEM microscopic morphology analysis (a) and EDS element analysis (b) of hot dip galvanized layer 注: A表示紧靠基体表面的产物层, B表示外层产物层, Base表示基体。 |

(1) 国产热浸锌锚链钢的耐蚀性在于其表面有三道防护层, 第一层为表层ZnO的保护作用(大气中), 第二层为Zn层(在海水中电化学保护), 第三层为Zn-Fe合金层, 即在Zn和Fe中间形成的合金(连续致密起封闭作用)。本研究的海港试验中热浸锌锚链未出现锈点, 是这三道防护层发挥了腐蚀防护作用。

(2) 镀锌层在海水中的腐蚀受腐蚀产物控制, Zn2+离子在海水中与氯离子、碳酸盐、磷酸盐形成复杂致密的络合物, 这些络合物沉积在锌层表面, 抑制了锌腐蚀的阳极过程与阴极过程, 起到一定的保护作用, 其中Zn2+离子与S2-离子形成的腐蚀产物层最为致密, 可以抑制厌氧菌的腐蚀。

| 马士德. 1978. 海洋腐蚀与防护. 海洋科学, 2 (2) : 53–56 |

| 马士德, 段继周, 孙丽娟等, 2002. 海土腐蚀研究. 海峡两岸材料腐蚀与防护研讨会论文集 |

| 马士德, 段继周, 李伟华, 等. 2006. 南海油田w12-1平台水下钢结构腐蚀与防护检测情况讨论. 全面腐蚀控制, 20 (2) : 26–28 |

| 中华人民共和国国家质量监督检验检疫总局. 2002. GB/T 13912-2002, 金属覆盖层钢铁制件热浸锌层技术要求及试验方法. 北京: 中国标准出版社, |

| 孔纲, 卢锦堂, 陈锦虹, 等. 2002. 热浸锌浴中少量铝对镀层性能的影响. 材料保护, 35 (7) : 17–19 |

| 伍远辉, 孙成, 勾华. 2006. 热浸锌层在污水中腐蚀行为的研究. 腐蚀与防护, 27 (8) : 379–381 |

| 张顺, 王玉星, 张凯. 2016. 热浸锌钢板锌层厚度研究. 电镀与精饰, 38 (4) : 40–43 |

| 杜元龙. 1997. 金属的腐蚀与防护技术. 吉林工学院学报, 18 (2) : 1–4 |

| 国家技术监督部. 1991. GB/T 1771-1991, 色漆和清漆耐中性盐雾性能的测定. 北京: 中国标准出版社, |

| 侯保荣. 1997. 海洋腐蚀与防护. 北京: 科学出版社, 53-56 |

| 夏兰廷, 朱相荣. 2003. 金属材料的海洋腐蚀与防护. 北京: 冶金工业出版社, 249-253 |

| 顾国成, 吴文森. 1987. 钢铁材料的防蚀涂层. 北京: 科学技术出版社, 58 |

| 章小鸽. 2008. 锌的腐蚀与电化学. 北京: 冶金工业出版社, 1 |

| De Pauli C D, Derosa O A H, Giordano M C. 1976. Effect of phosphate ions on zinc dissolution in alkaline solutions. Journal of Electroanalytical Chemistry and Interfacial Electrochemistry, 73 (1) : 105–108 DOI:10.1016/S0022-0728(76)80094-0 |

| De Pauli C P D, Derosa O A H, Giordano M C. 1978. Zinc dissolution and passivation in buffered phosphate solutions: Part I. A comparative study with sodium hydroxide solutions. Journal of Electroanalytical Chemistry & Interfacial Electrochemistry, 86 (12) : 335–348 |

| ISO. 2009. ISO 1461: 2009, Hot dip galvanized coatings on fabricated iron and steel articles-specifications and test methods, International Organization For Standardization |

| Mor E D, Beccaria A M, Poggi G. 1974. Behaviour of Zinc in Sea Water in the Presence of Sulphides. British Corrosion Journal, 9 (1) : 53–56 DOI:10.1179/000705974798321684 |

| Wroblowa H S, Qaderi S B. 1990. The mechanism of oxygen reduction on zinc. Journal of Electroanalytical Chemistry & Interfacial Electrochemistry, 295 (1-2) : 153–161 |

| Yan M F, 1986. Zinc oxide in Encyclopedia of Materials Science and Engineering, 7 |

| Cheadle B A, Coleman C E, Ambler J F R. 1987. Prevention of Delayed Hydride Cracking in Zirconium Alloys. Journal of Nuclear Materials, 396 (396) : 130–143 |

2017, Vol.

2017, Vol.