文章信息

- 王世明, 申玉, 田卡, 吕超, 白连平. 2018.

- WANG Shi-ming, SHEN Yu, TIAN Ka, LÜ Chao, BAI Lian-ping. 2018.

- 海流自供电浮标双向轴流叶轮仿真分析

- Simulation analysis of two-way axial flow impeller of self- powered buoy

- 海洋科学, 42(6): 39-45

- Marine Sciences, 42(6): 39-45.

- http://dx.doi.org/10.11759/hykx20180422001

-

文章历史

- 收稿日期:2018-04-22

- 修回日期:2018-05-28

2. 北京信息科技大学 自动化学院, 北京 100192

2. Automated Institute, Beijing University of Science and Technology Information, Beijing 100192, China

海洋浮标是一个涉及电子、通信、控制等多个领域的复杂系统, 可以在各种复杂的海洋环境中提供长期、连续、实时、可靠的海洋观测数据, 是海洋观测技术中最可靠、最有效、最重要的手段之一[1]。浮标观测平台是海洋系统的重要部分[2]。海流能也受到越来越多的学者的研究, 由此设计了海流能自供电浮标监测平台。为了更有效地利用海流能、观测海流能, 需要不断地对现存的叶轮进行优化。海流能自供电浮标不仅能够很好地观测海流能的特有属性, 更是结合风能太阳能发电装置, 更加稳定地为浮标观测平台供电, 多余的电还能储存起来为海上其他能源供电[3]。杨国平等[4]采用商用三维流体计算软件对叶轮和导叶内部三维不可压缩湍流流场进行数值模拟, 设计出导叶与叶轮的优化配合。王德军[5]等设计了3种不同转速比的对旋轴流叶轮, 得到了叶片不同的特征参数, 为实际运行和选型应用提供了依据。王刚等[6]利用CFD软件FLUENT对机械搅拌式浮选机的3种不同叶轮模型进行数值模拟, 得到浮选机最优叶轮。叶轮是海流能自供电浮标平台的重要组成, 叶轮的优化选型是影响其效率的重要原因。

笔者参与设计的海流自供电双向轴流叶轮可适应于近海区域往复来流。为提高叶轮的获能效率及其适应往复来流的性能: (1)应用CFD软件Fluent对翼型进行流体仿真水动力学分析, 发现影响翼型流体动力性能的主要因素, 从而计出最适翼型; (2)应用Bladed软件通过轮机基本参数进行叶轮输出特性模拟, 针对不同叶轮的参数(如数量、桨距角、尖速比等)及输出模拟特性, 确定最适叶轮。

1 监测平台结构组成海流能自供电浮标监测平台不仅可用于监测海流能的固有规律及特有属性, 还可以用于海洋环境中水质监测、水温、酸碱度、海面上其他设备及小岛上的居民供电。自供电浮标监测平台主要包括太阳能发电部分、海流能发电部分、风能发电部分、浮标平台, 其中海流能发电部分主要包括发电机、导流罩、叶轮、尾翼。海流能自供电浮标监测平台如图 1。

|

| 图 1 海流能自供电浮标监测平台 Fig. 1 Self-powered buoy monitoring platform |

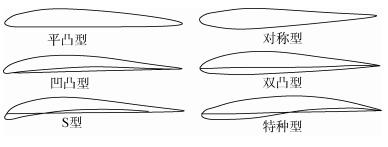

基本翼型有:平凸型、对称型、凹凸型、S型、双凸型、特种型。很多复杂的翼型可以理解为对称翼型等基础翼型的变形或叠加[7]。6种常见的翼型如图 2所示。

|

| 图 2 6种常见的翼型 Fig. 2 Six common airfoils |

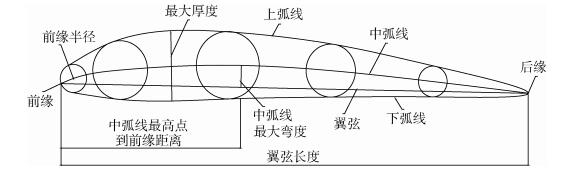

翼型的后尖点称为后缘, 翼型上距后缘最远的点称为前缘, 连接前后缘的直线称为翼弦, 其长度称为弦长, 在翼型内部作一系列与上下翼面相切的内切圆, 诸圆心的连线称为翼型的中弧线, 其中最大内切圆的直径称为翼型的厚度, 中弧线和翼弦之间的最大距离称为弯度, 翼型的机构图如图 3所示。

|

| 图 3 翼型结构图 Fig. 3 Airfoil Structure |

叶轮的结构形状如图 4所示, 其在轮毂周围呈一定的扭转角度均匀分布。当流体从不同的方向来时其受力点如图所示均分布在叶片的前缘点。

|

| 图 4 叶轮三维结构 Fig. 4 Impeller three-dimensional structure |

选用第一种翼型为对称翼型也就是业界常用的NACA翼型。对称翼型是一种实用性较高的翼型, 其中的NACA 6系翼型又称为层流翼型, 是比较稳定的; 第二种翼型是S翼型, 翼型模型如图 2中所示。由于多数翼型存在一个失速角度, 大多数的翼型临界攻角为18°。在迎流角为18°时, 以CFD软件FLUENT6.3进行二维稳态数值模拟计算, 首先进行网格划分[7-8], 然后进行边界条件及求解域设置。

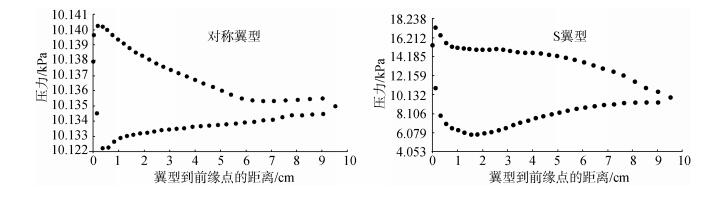

本文求解属于定常问题。利用FLUENT软件进行模拟仿真时, 选用基于压力的分离式求解器[9], 数值方法直接求解2D不可压粘性流体的(Standard)方程。采用SIMPLE耦合算法, 动量方程、湍流k方程及能量耗散率ε方程均采用2阶迎风格式, 以提高精度。得到叶片压力图如图 5。

|

| 图 5 翼型压力图 Fig. 5 Airfoil pressure map |

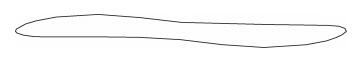

由图 5翼型压力图中, 上面的曲线代表翼型下弧线所受到的压力, 下面的曲线代表上弧线所受到的压力, 其曲线所包围的面积代表翼型的升力, 由压力值可知, 影响翼型流体动力性能的弧线主要在前半段。对比分析两个图可知S翼型升力明显比对称翼型所受升力大, S翼型流体动力性能更好。对称S翼型叶片的结构设计可以仿照单向轴流轮机叶轮部分, 先计算得出正向翼型, 后比较正反向能量差, 根据反向流况的相关设计参数计算出反向翼型骨线, 将正反向翼型的骨线叠加, 仅截取正反翼型的有效作用部分并连接组成对称S翼型。所涉及的对称S翼型如图 6所示。

|

| 图 6 对称S翼型 Fig. 6 Symmetrical S airfoil |

计算区域内流体满足N-S方程[10], 方程如下:

| $ {\rm{div}}(\rho \mathit{\boldsymbol{U}}\phi ) = {\rm{div(}}\Gamma {\rm{grad}}\phi {\rm{) + }}S $ | (1) |

式中: ρ为流体密度; U为流体速度矢量; Г为广义扩散系数; S为广义源项; Φ通用变量, 可以代表u、v和T等求解变量, 其中, u和v分别为流体速度矢量U在x方向和y方向的分量, T为流体热力学温度, 通用控制方程融含了求解运用到的动量方程, 能量方程及连续方程。海水推动叶轮的功率P与角速度w及流体推动叶轮的转矩M的关系为:

| $P = \mathit{\boldsymbol{{ M}w}}$ | (2) |

转矩M为变量, 其大小为所有叶片所受转矩的总和:

| $\mathit{\boldsymbol{M}}{\rm{ = }}\sum {{\mathit{\boldsymbol{M}}_\mathit{\boldsymbol{i}}}} $ | (3) |

| $ {\mathit{\boldsymbol{{ M}}}_i} = {\mathit{\boldsymbol{{ M}}}_{i1}} - {\mathit{\boldsymbol{{ M}}}_{i2}} $ | (4) |

式中, i为第i片叶片; Mi1为第i片叶片前面所受逆时针转动方向的扭矩; Mi2为第i片叶片背面所受逆时针转动方向的扭矩。

| $ {\mathit{\boldsymbol{{ M}}}_i} = {\mathit{\boldsymbol{{ M}}}_{i{\rm{1}}}} - {\mathit{\boldsymbol{{ M}}}_{i{\rm{2}}}}{\rm{ = }}\int {{\mathit{\boldsymbol{p}}_{i{\rm{1}}}}r{\rm{d}}s - \int {{\mathit{\boldsymbol{p}}_{i{\rm{2}}}}r{\rm{d}}s} } $ | (5) |

式中, p为叶轮叶片单位面积所受正压力; r为单位面积质心到叶轮轴的距离; 1为逆时针方向叶轮叶片前面, 2为逆时针方向叶轮叶片背面。

将对称S翼型导入UG中绘制叶轮三维图, 然后导入ANSYS-Fluent中进行压力云图的仿真[9]。选取叶轮中的水平面A-A如图 7所示进行压力云图比较。在流速为0.5、1、1.5 m/s时, 叶片分别为3片、4片、5片的轮机表面压力云图如图 8所示。

|

| 图 7 仿真所选取的水平面 Fig. 7 Simulation selected level |

|

| 图 8 叶轮表面压力云图 Fig. 8 Impeller surface pressure cloud |

由以上两组压力云图 8可知:在不同的流速下, 随着叶片数量的增加, 叶轮所受的压力逐渐增大, 由转矩计算公式知转矩增大; 在流速相同时, 轮机叶片数量的增加使得其在双通管中所受压力增强, 压力结果近似为速度平方的函数, 且5叶片的叶轮存在重叠部分。由此本文选择对称S型4叶片叶轮。

2.3 叶轮输出特性模拟利用动量-叶素理论(BEM)模型[9], 进行了叶片设计, 确定叶轮的几何参数(叶轮直径, 弦长, 变浆角和扭转角), 估算叶片受力, 确定轮机主轴的转矩和功率输出。

轮机获能系数:

| $ {C_p} = \frac{{2{\mathit{\boldsymbol{M}}_\mathit{\boldsymbol{f}}}\mathit{\boldsymbol{w}}}}{{\rho {\mathit{\boldsymbol{v}}^3}S}} $ | (6) |

轮机转矩系数:

| ${C_{{\mathit{\boldsymbol{M}}_\mathit{\boldsymbol{f}}}}}{\rm{ = }}\frac{{2{\mathit{\boldsymbol{M}}_\mathit{\boldsymbol{f}}}}}{{\rho {\mathit{\boldsymbol{v}}^2}S}}$ | (7) |

叶轮的叶尖速比:

| $\lambda {\rm{ = }}\frac{{D\mathit{\boldsymbol{w}}}}{{2\mathit{\boldsymbol{v}}}}$ | (8) |

式中, D为叶轮直径; w为叶轮角速度; S为叶轮扫截面, S=D2–d2, d为轮毂直径; Mf为驱动力矩, f为压力。

将通过EMS理论计算出来的结果导入Bladed软件[11-12]中, 对叶轮的功率等输出特性进行模拟。尖速比与叶片数的关系如表 1所示, 我们选定叶片数为4, 尖速比为4的叶片。

| 尖速比 | 1 | 2 | 3 | 4 | 5~8 | 8~15 |

| 叶片数 | 8~24 | 6~12 | 3~8 | 3~5 | 2~4 | 2~1 |

轮机基本参数:叶轮直径D为200 mm, 轮毂直径d为60 mm, 叶片为对称S翼型, 额定转速n为90 r/min, 水介质额定流速v为2 m/s。

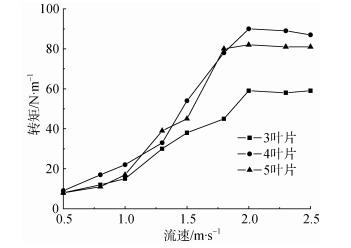

从图 9中可知随着流速的增大轮机转矩逐渐增大, 当流速大于2 m/s时轮机转矩趋于平稳并有减小的趋势。总体来说, 4叶片的叶轮转矩比3、5叶片的叶轮转矩大, 有公式(6)知其发电效率相对较优, 验证了前期进行的fluent模拟仿真分析。

|

| 图 9 不同叶片数的轮机转矩 Fig. 9 Torque for different number of blades |

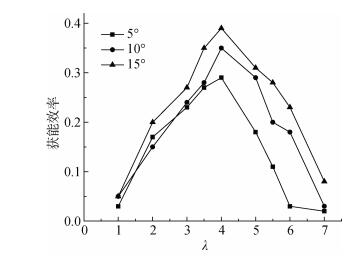

改变叶片桨距角, 研究在不同尖速比时叶轮获能效率的变化。在桨距角分别5°、10°、15°时尖速比与获能效率的关系图 10, 由图可知随着尖速比的变化轮机获能效率呈现先增大后减小的趋势, 在尖速比λ=4时, 轮机的获能效率最高。

|

| 图 10 轮机的CP-λ曲线 Fig. 10 CP-λcurve of the turbine |

轮机基本参数:叶轮直径D为200 mm, 轮毂直径d为60 mm, 叶片数N为4, 桨距角β为15°, 尖速比为4, 对称S型叶轮, 额定转速n为90 r/min, 水介质额定流速v为2 m/s。

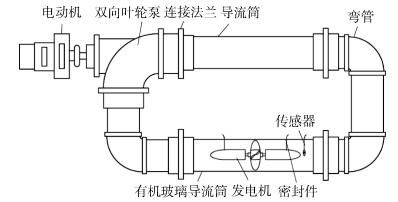

设计了实验室叶轮测试系统, 测试系统结构如图 11所示, 系统通过双向叶轮泵和电磁阀控制水的双向流动, 驱动海浪发电机正反向转动, 在工作负载为20 Ω的情况下, 实现模拟真实海浪流况的效果, 通过设定不同的流速及流向即可测得对应状态下发电机的实际发电功率。

|

| 图 11 测试系统结构 Fig. 11 Test System Structure |

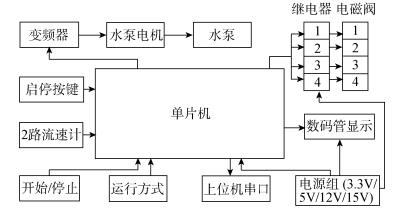

依据水泵控制原理图 12, 测试系统工作原理如下:

|

| 图 12 水泵控制原理图 Fig. 12 Pump Control Schematic |

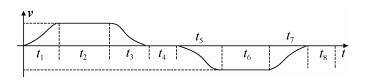

(1) 点击开始按钮, 设定海浪速度-时间曲线。通过5个旋钮电位器设置海浪速度曲线, 包括设置海浪速度v, 海浪速度正向上升时间t1、平滑稳定时间t2、下降时间t3、暂时平静时间t4、反向上升时间t5、平滑稳定时间t6、下降时间t7及暂时平静时间t8等(见图 13)。通过数码管读取数据。

|

| 图 13 海流速度-时间设定曲线 Fig. 13 Current speed-time Setting curve |

(2) 按下启停按键, 单片机给变频器发送信号, 电机开始抽水。

(3) 水流正向流动时借助单片机操控继电器和电磁阀2、3开启, 水流正向流入冲击发电机。最后水流回流到储水罐中, 关闭电磁阀2和3。

(4) 水流反向流动时借助单片机操控继电器和电磁阀1、4开启, 水流反向流入冲击发电机。最后水流回流到储水罐中, 关闭电磁阀1和4。

(5) 水流冲击发电机时, 流速计测量模拟海浪的流速v通过RS232串口传给单片机, 同时将测量速度传给数码管进行显示。

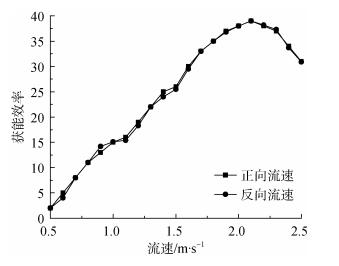

3.3 实验结果在实验室测试平台上通过水流正向流速及反向流速对透平的冲击, 将测得的数据根据公式(6)可得流经透平的模拟流速(正向及反向流速)与获能效率的关系曲线如图 14所示。

|

| 图 14 不同模拟流速下的获能效率 Fig. 14 Energy efficiency at different simulated flow rates |

实验中水流速度在0.5 m/s时叶轮实现了自启动, 随着水流速度由0.5 m/s到2.5 m/s不断增大, 尖速比也会有所变化, 透平的获能效率先增大后减小, 在流速为2.0 m/s时, 获能效率为35%左右, 在2.2 m/s时效率最大可达40%, 当流速超过2.2 m/s时获能效率有所下降, 在正反向模拟流速下, 透平获能效率大体一致。与Bladed仿真结果在尖速比为4的情况下获能效率可到38%相比, 基本达到了理论状态。

4 结论本文通过轮机的选型仿真分析及实验室实验验证了双向轴流S型叶轮的有效工作效率, 并提供了海流能实验室模拟方案。可以得到如下结论:

(1) 通过翼型的水动力仿真分析, 由叶片压力曲线图可知影响翼型流体动力性能的弧线主要在前半段, 因此设计了对称S翼型, 此翼型能够迎合双向来流。

(2) 应用Bladed软件对叶轮的功率及转矩等进行模拟, 得出在4叶片的叶轮转矩比3、5叶片的叶轮大, 在尖速比为4的情况下叶轮获能效率更高。

(3) 由实验室实验验证了轮机具有捕获双向来流的能力, 在流速为2.2 m/s时获能效率最大接近40%, 为海流能自供电浮标双向轴流叶轮的实验室研究提供了便利, 为水槽及海试试验提供了理论参考。

| [1] |

王波, 李民, 刘世萱, 等. 海洋资料浮标观测技术应用现状及发展趋势[J]. 仪器仪表学报, 2014, 35(11): 2401-2414. Wang Bo, Li Min, Liu Shixuan, et al. Application status and development trend of marine data buoy observation technology[J]. Chinese Journal of Scientific Instrument, 2014, 35(11): 2401-2414. |

| [2] |

赵聪蛟, 周燕. 国内海洋浮标监测系统研究概况[J]. 海洋开发与管理, 2013, 30(11): 13-18. Zhao Congjiao, Zhou Yan. Summary of research on domestic marine buoys monitoring system[J]. Ocean Development and Management, 2013, 30(11): 13-18. DOI:10.3969/j.issn.1005-9857.2013.11.004 |

| [3] |

宋保维, 丁文俊, 毛昭勇. 基于波浪能的海洋浮标发电系统[J]. 机械工程学报, 2012, 48(12): 139-143. Song Baowei, Ding Wenjun, Mao Zhaoyong. Marine buoys power generation system based on wave energy[J]. Chinese Journal of Mechanical Engineering, 2012, 48(12): 139-143. |

| [4] |

杨国平.轴流泵叶轮及后导叶流场计算与分析[D].扬州: 扬州大学, 2005. Yang Guoping. Calculation and analysis of flow field of axial flow pump impeller and guide vane[D]. Yangzhou: Yangzhou University, 2005. http://cdmd.cnki.com.cn/Article/CDMD-11117-2005085131.htm |

| [5] |

王德军, 周惠忠, 黄志勇. 对旋轴流叶轮不同转速比的设计及CFD分析[J]. 流体机械, 2003, 12: 7-10. Wang Dejun, Zhou Huizhong, Huang Zhiyong. Design and CFD analysis of different speed ratios of counterrotating axial impeller[J]. Fluid Machinery, 2003, 12: 7-10. |

| [6] |

王刚, 费之奎, 丁光耀. 基于FLUENT的浮选机搅拌叶轮的选型[J]. 矿山机械, 2013, 41(4): 95-99. Wang Gang, Fei Zhikui, Ding Guangyao. Selection of agita tion impeller for flotation machine based on FLUENT[J]. Mining & Machinery, 2013, 41(4): 95-99. |

| [7] |

韩占忠. FLUENT流体工程仿真计算实例与分析[M]. 北京: 北京理工大学出版社, 2009. Han Zhanzhong. Example and Analysis of FLUENT Fluid Engineering Simulation Calculation[M]. Beijing: Beijing Institute of Technology Press, 2009. |

| [8] |

陈颖, 张丽珍, 王世明. 叶片式海流能发电装置的叶片流场仿真[J]. 上海海洋大学学报, 2015, 24(1): 146-151. Chen Ying, Zhang Lizhen, Wang Shiming. Blade flow simulation of blade-type ocean current power generation device[J]. Journal of Shanghai Ocean University, 2015, 24(1): 146-151. |

| [9] |

童军杰, 马晓茜. 叶轮叶片数目对双通道海流能发电装置的影响[J]. 太阳能学报, 2016, 37(7): 1884-1890. Tong Junjie, Ma Xiaoqian. Effects of impeller blade number on dual-channel current energy generation device[J]. Acta Energiae Solaris Sinica, 2016, 37(7): 1884-1890. DOI:10.3969/j.issn.0254-0096.2016.07.040 |

| [10] |

Burton T, Jenkins N, Sharpe D, et al. Wind Energy Handbook[M]. New York: John Wiley & Sons, 2011.

|

| [11] |

Bossanyi E A. GH Bladed User Manual[M]. UK: Garrad Hassan and Partners Ltd., 2009.

|

| [12] |

Bossanyi E A. GH-Bladed theory manual[M]. UK: Garrad Hassan and Partners Ltd., 2003.

|

2018, Vol. 42

2018, Vol. 42